42

NASI DOSTAWCY

Uszczelka głowicy w nowoczesnych silnikach

z aluminiowym blokiem

W ostatnich latach wiele się zmieniło

w temacie technologii silników spali-

nowych. Nowoczesne silniki są mniej-

sze, lżejsze ale generują większą moc.

W związku z tym zarówno głowica,

jak i blok silnika, przechodzą zmia-

ny struktury materiału użytego do ich

produkcji.

To co kiedyś było standardem, czyli

blok silnika z żeliwa, zostało zastąpione

przez nowoczesne części z aluminium

lub stopów aluminium. Również nowo-

czesna uszczelka głowicy musiała zostać

stworzona zupełnie od nowa po to żeby

móc sprostać nowym, wysokim wyma-

ganiom. To, co z pozoru wydaje się ła-

twe, po bliższym spojrzeniu okazuje się

dużym wyzwaniem, uszczelka musi być

odporna na działanie płynu chłodnicze-

go, oleju, powietrza, a także spalin. Poza

tym, trzeba również pamiętać o wysokiej

temperaturze, ciśnieniu oraz dynamicz-

nej pracy silnika. Właśnie ta dynamika

pracy silnika to coś o czym nie wszy-

scy wiedzą i zdają sobie z tego sprawę.

Łączenie ciężkich, solidnych i sztywnych

elementów (głowica/blok silnika) za po-

mocą śrub wydaje się nam, że po zmon-

towaniu silnika wszystko jest statyczne.

Musimy jednak pamiętać, że wysokie ci-

śnienie powstałe na skutek zapłonu mie-

szanki w komorze spalania zaraz po uru-

chomieniu silnika nie tylko napędza tłok

ale również oddziaływuje na głowicę sil-

nika delikatnie ją podnosząc za każdym

razem. Mimo , że są to minimalne ruchy

(2-10 µm), powodują dość znaczne obcią-

żenie uszczelki głowicy. Musimy pamię-

tać, że nowoczesne silniki są projektowa-

ne w taki sposób, żeby ich nagrzewanie

do optymalnej temperatury pracy trwało

jak najkrócej, a tłok i cylinder pod wpły-

wem temperatury rozszerzał się w takim

samym tempie. Dzieki temu, tolerancje,

odstępy do zniwelowania między tymi

cześciami, mogą być ograniczane do mi-

nimum. Sama konstrukcja bloku i głowi-

cy cylindrów również przeszła gruntowne

przeprojektowanie mające na celu zde-

cydowane obniżenie ich wagi. Wszyst-

kie te czynniki mają pozytywny wpływ

na emisję spalin i poprawią sprawność sil-

nika, ale również powodują jeszcze cięższe

warunki pracy dla uszczelki głowicy.

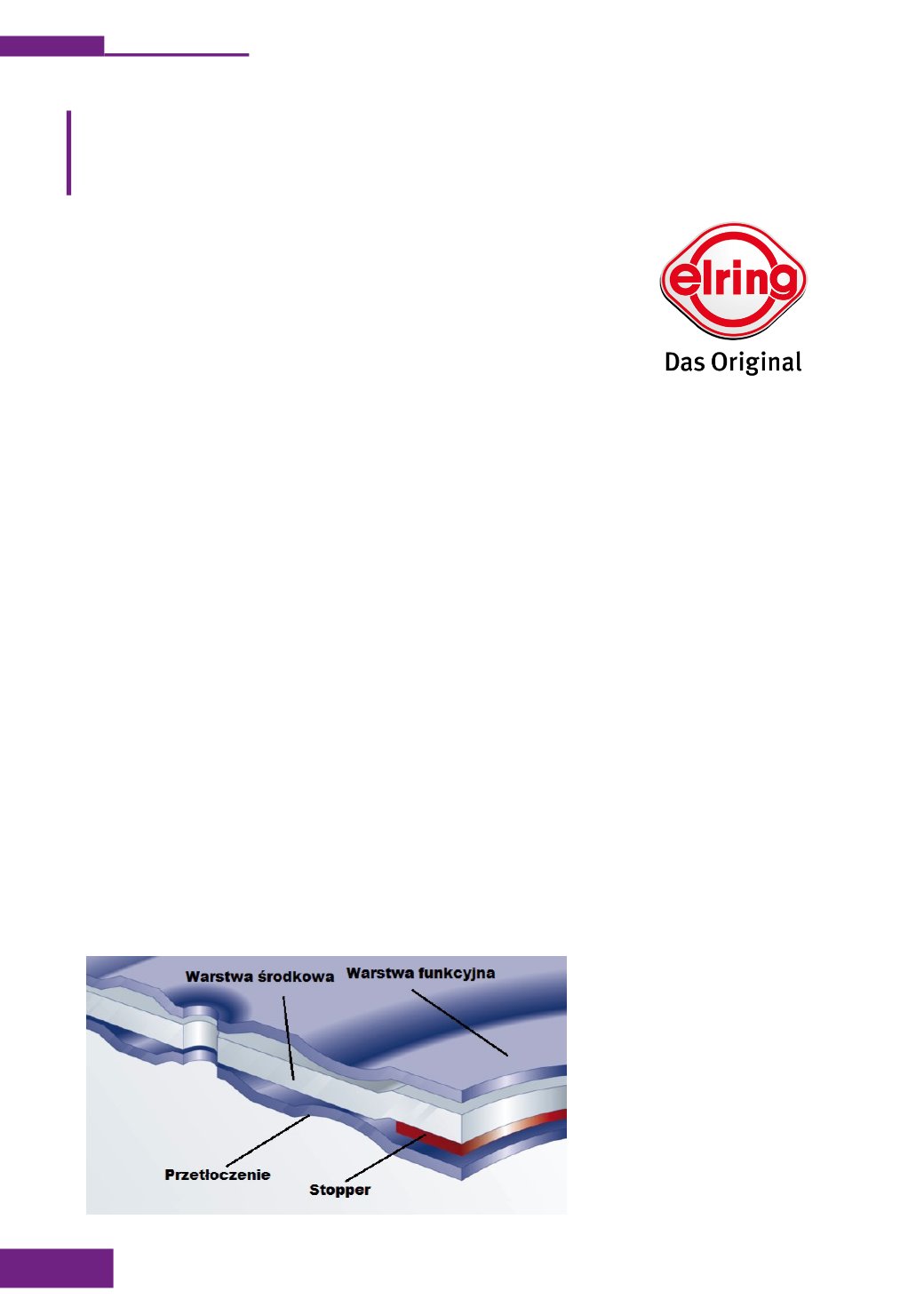

Przetłoczenia, stopper oraz warstwa

funkcyjna (nośna)

Nowoczesna uszczelka głowicy nie jest

już ściśnięta między głowicą oraz blokiem

silnika na całej swojej powierzchni. Teraz

funkcję uszczelnienia przejęły przetło-

czenia wykonane na warstwie uszczelki

głowicy wykonanej ze stali sprężynują-

cej. Poprzez właściwe dokręcenie głowicy

do bloku silnika otrzymujemy wstępne

naprężenie tych przetłoczeń, ale dalej po-

zostają one elastyczne i potrafią reagować

na ruchy głowicy cylindra w trakcie pracy

silnika.

Aby te przetłoczenia były w stanie wytrzy-

mać minimum 250 000 km pracy silni-

ka stosujemy tak zwany „stopper”, który

w miejscach newralgicznych (im dalsza

odległość od śruby głowicy tym siła do-

cisku mniejsza, a ruchy większe) niwelu-

je zbyt dużą amplitudę ruchu uszczelki

dzięki czemu zapobiega pęknięciom, które

mogą się pojawić na przetłoczeniach.

Dzięki zastosowaniu przetłoczeń pomimo

tego, że uszczelka nie jest już wykonana

z materiału miękkiego tylko ze stali nadal

jest w stanie niwelować niewielkie od-

kształcenia powstałe na powierzchniach

roboczych. 5/100 mm mierząc wzdłuż

oraz 3/100 mm mierząc w poprzek (od-

kształcenie mierzone między śrubami)

nadal jest dopuszczalne. To co uległo

dużej zmianie to tolerancja chropowato-

ści uszczelnianych powierzchni. W przy-

padku uszczelek miękkich dopuszczal-

na maksymalna chropowatość wynosiła

maksymalnie 25 µm. Takie wykończenie

powierzchni byliśmy w stanie otrzymać

wykorzystując odpowiedni papier ścier-

ny oraz doświadczenie. W przypadku

uszczelek metalowych mówimy o dużo

mniejszych tolerancjach, maksymalnie

11-15 µm. Tu nie ma drogi na skróty, obie

powierzchnie powinny być odpowiednio

przygotowane, a już obowiązkowo gło-

wica cylindrów powinna zostać poddana

obróbce mechanicznej.

Wyjątkową uwagę należy zachować

w przypadku silników z „mokrymi” wyj-

mowanymi tulejami cylindra. Są to sil-

niki o bardzo wysokiej dynamice pracy,

a co za tym idzie też i o wiele wyższej

podatności na zniszczenia. W takich sil-

nikach bezwzględnie należy sprawdzić

powierzchnie robocze zarówno po stro-

nie głowicy jak i bloku silnika. Mówimy

tu również o dokonaniu właściwych po-

miarów wystawania tuleji cylindra na ca-

łej długości bloku jak i względem siebie.

Pomiary muszą mieścić się w specyfikacji

podanej przez producenta silnika.